位于四川德陽一家制造企業的生產車間內此刻正機器轟鳴。

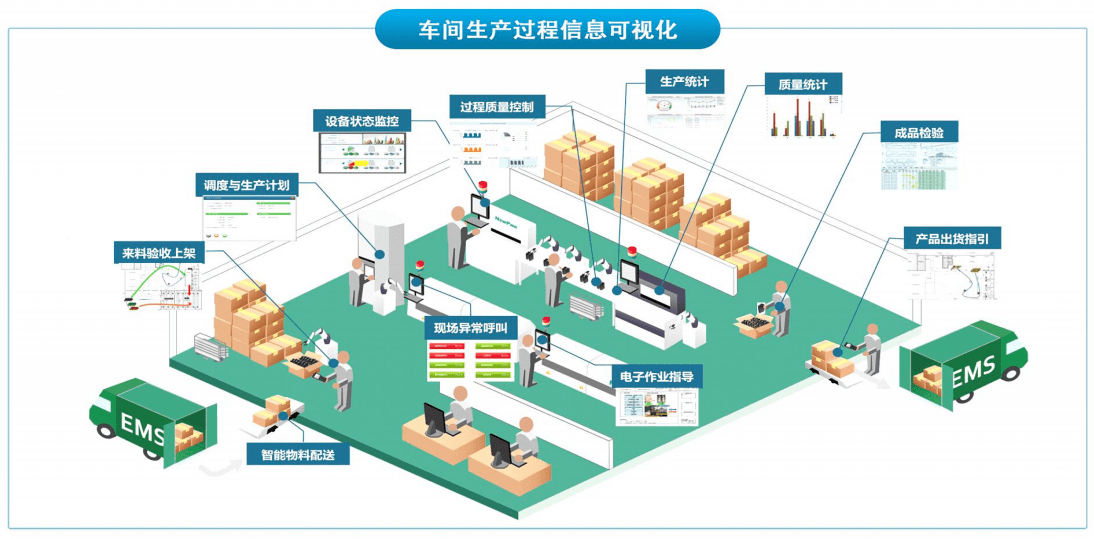

“工人通過產線上的工位看板完成當天的上工打卡,訂單需求、生產進展,工序責任人乃至工時計算通過可視化監控大屏一目了然,基于云端系統完成日常的工業生產管理,將成為工人們每天例行的事”德陽思遠重工行政部部長李晉說。

思遠重工成立于2006年,是德陽當地的綜合性實體制造企業。其生產領域主要為盾構機以及水力發電的配套設備等,是大型重工企業中鐵集團和東方電氣的供應商。難以想象就在幾個月前,這家有著15年發展史,200余人規模的工業制造企業,卻仍延續著最傳統的“紙質”和“口頭傳達”的流轉方式,信息化水平幾乎為0。

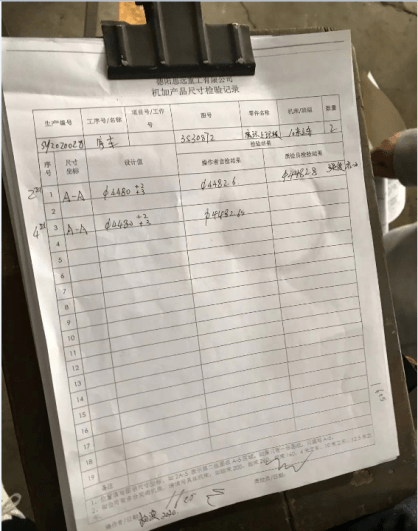

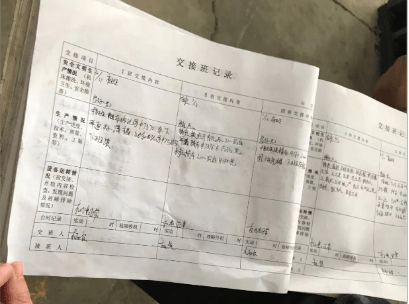

并非個例,這也是德陽大多數中小型工業制造企業的生產現狀:各類紙質表格人工流轉于廠內諸多部門,不僅數據共享效率低,也不利于管理分析與事后追溯,迫切需要數字化改造以提升生產效率。

(生產、質檢記錄、班次交接、保養記錄等均流于紙質)

而改變這一切的,源于一套完善的工業互聯網生產制造協同系統。

2020年底,在國家十四五規劃以及智能制造發展號召下,經由德陽市政府推介以及UCloud優刻得在云平臺建設和工業互聯網領域多年的先進經驗,德陽思遠重工選擇UCloud優刻得為其提供整套生產制造協同解決方案和技術支持,其中第一期的核心突破點便是攻克“生產過程管理以及外協管理”的問題。

李晉提到:“早在2017年我們就意識到種種難題,也曾去網上做過一些功課,甚至考慮過自建私有云。但一方面,工廠一線生產人員80%以上,毫無IT運維經驗且成本投入巨大;另一方面,由于每筆訂單幾乎無共性,生產周期少則3個月、多達半年以上。對于軟件系統的'定制化'要求非常高。”

項目合作前期的需求調研階段,UCloud優刻得技術團隊通過兩周時間,線下走訪了思遠重工生產、銷售、采購、行政等所有子部門,并根據真實業務需求,梳理了系統框架脈絡圖,明確了系統建設第一期的3大重點:

1.告別紙質流轉,提升數據共享效率,過程中確保數據的安全性

2.規范生產流程,監督工人作業情況,對工時進行考核、工序定責到人

3.生產狀態監控,確保銷售及管理人員實時獲取每筆訂單的生產進度

工業制造轉型是一項持續性工作,UCloud優刻得針對本次項目的建設原則是“總體規劃、分布實施、逐漸替代”。2021年4月底,這套為思遠重工高度定制的生產管理系統正式部署上線,目前已在車間內開展培訓試用,并根據工人的使用習慣和反饋不斷完善迭代。部分歷史數據及實時工業數據已經在云端飛速運轉起來。

“依托云計算、大數據等先進科技,UCloud優刻得助力思遠重工快速上云、上平臺,并從訂單、生產、倉儲、管理等各個環節進行了全面優化升級。采用這套智能化工業系統,生產管理協同效率至少提升60%以上。”李晉感嘆。

不久的將來,UCloud優刻得會與思遠重工繼續深度配合,進行第二期轉型規劃:如針對設備運行狀態的預警監控;工業生產消耗與倉庫物料供應建立同步機制等,真正實現車間內設備智能化和網絡化生產,以信息化手段貫穿整個產業鏈。

順應制造業數字化轉型趨勢,自2020年底德陽市人民政府與UCloud優刻得簽署戰略協議,雙方就致力于推進西南地區的“智能制造云平臺”建設。而思遠重工成為當地首個示范落地項目。未來,UCloud優刻得也將持續為更多大中小型制造企業數字賦能,加速數字化轉型升級。