模具,工業生產上用以注塑、吹塑、擠出、壓鑄或鍛壓成型、冶煉、沖壓等方法得到所需產品的各種模子和工具,素有“工業之母”的稱號。我國模具行業目前處于中低端水平,高端模具的生產仍然以德國、日本等國家為主,利用增材制造技術賦能模具行業發展,將大大助力我國進入高端模具制造國的行列。

模具通過3D打印技術,可以大大縮短整個產品的開發周期,并成為驅動創新的源頭。通過降低模具的生產準備時間,能夠使模具制造周期跟上產品設計周期的步伐,使企業能夠承受得起模具更加頻繁的更換與改善周期。

3D打印模具應用的核心是隨形水路的設計和應用,相比傳統的直通型水路,模具的隨形水路設計可以實現任意形狀的冷卻通道,極大降低冷卻時間,縮短開模周期,生產效率平均可以提高35%以上。并且,隨形水路的設計可以使整個模腔內溫度梯度分布更加均勻,不僅能在效率提升的同時避免模具產品翹曲、變形、飛邊等問題,還可以大大提高產品的良品率。

?傳統水路:傳統的模具冷卻通道通過二次加工實現,交叉鉆孔插管,然后內置流體插頭來調整流速和方向,模具冷卻效率低,有時還需要把模具進行切分再組合,來預留水路;

?3D打印隨形水路:水路設計師需要根據熱源部位、冷卻效果、流阻和打印風險等多種因素的制約進行設計,通過CAD軟件建模。根據模型難易程度不同,工程師完成水路設計方案往往需要幾個小時甚至更長的設計時間。并且,隨著3D打印模具應用越來越廣泛,隨形水路設計師的需求以及現有設計師設計產能的瓶頸對行業發展的制約越發凸顯;

安世亞太DfAM增材賦能業務部,在模具增材制造領域資深的專家和工程師的配合下,通過對增材模具設計工作流程的詳細調研和分解,結合創成式設計算法的優勢,經過長時間的技術研究和攻堅,開發完成了隨形水路自動設計算法。

創成云隨形水路,可以在僅輸入基礎條件下,一鍵自動生成隨形水路,極大程度提高了水路設計的效率,將模具和相關企業設計以及產能推向新的高度。

圖1 模具自動隨形水路設計進化過程

創成云的隨形水路自動生成模塊,可以通過云端上傳模型,平臺智能快速全面解析三維數據,允許工程師根據設計需求編輯和調整技術參數,定義好設計參數后,平臺將由AI自動算法完成水路設計工作,取代傳統人工繪制水路的設計方式,快速生成隨形水路方案,交互界面可以展示整個自動化水路生成過程。

程序允許用戶對設定的參數進行調整和修改,以及對計算生成的結果進行下載和再編輯,整個計算分析過程根據模型數據大小、水路復雜程度、網速等因素進行的,自動水路生成時間是以秒或者分鐘計算。

圖2 模具隨形水路自動設計操作流程

經過我們的實際驗證,隨形水路自動設計算法能夠實現單條和多條水路自動設計、依據模具和膠位面形狀自動變徑變截面的水路設計、特殊模具需要長直段非隨形水路設計以及適用嫁接打印模具應用等情況,可以滿足注塑模具、壓鑄模具80%以上的水路設計要求,對各種模具樣式均具有普適性。

在增材模具制造領域,除了水路設計是個耗時的工作之外,通過對工作流程的詳細分析也可以看到,很多情況需要針對設計的隨形水路做仿真分析,提供模流分析報告給最終用戶,以對比驗證隨形水路和傳統水路優劣、以及不同隨形水路設計方案的選擇。

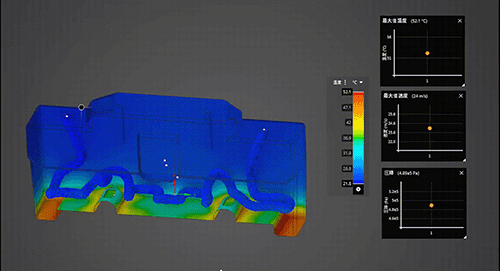

但是,模流分析相對水路設計,對技術要求更高,且是一個更加耗時的過程,以一般水路設計時間是半天時間對比,模流分析需要1到3天甚至更久。創成云SaaS平臺提供輕量化的快速仿真分析工具,仿真時間與自動化水路設計時間相當,給設計師提供快速仿真結果支持。目前,我們支持隨形水路的流速、壓力以及溫度場等關鍵信息快速仿真,能夠在水路設計之后進行輔助驗證,及時看到仿真結果,加快設計迭代優化速度。

圖3 模具隨形水路快速仿真分析過程

隨形水路自動設計工具通過設計能力以及設計效率的大大提升,能夠給模具增材以及相關企業帶來巨大價值,比如水路設計時間可以從之前的半天縮短到10分鐘,給客戶提供解決方案時間縮短到半天甚至更短。隨著增材制造在模具市場的接受度不斷加深、應用不斷擴大,伴隨著創成云對模具隨形水路設計瓶頸的突破和加持,增材制造在模具行業的滲透率將會逐漸提高。

創成云SaaS平臺將于2022年6月23日隆重發布,隨形冷水路自動設計模塊是第一個為用戶開放的專業工具,誠邀您參加發布會。發布會我們會征集10家試用企業,提供1+1的輕咨詢陪伴式在線實操培訓,對企業花費大量時間的重復性設計工作進行調研并提出智能設計應用建議,培訓過程會用請企業設計師應用真實工作中的模型案例進行在線教學試用,培訓后將為試用企業開通云賬號,并提供3-7天的免費試用時間。

選擇創成云,原來設計也可以很簡單!