在浙江天臺縣,有這樣一家企業,借著改革開放的東風,抓住了歷史的機遇,以1999年企業改制為里程碑,開啟了中國熱交換器蓬勃發展的契機。

從1999年不到1000萬的銷售額到2007年成為上市公司,再到2021年總營收超過78億,銀輪不僅在過去的20多年實現快速發展,還圍繞“節能、減排、智能、安全”四條產品發展主線,形成了“商用車與非道路熱管理、乘用車和新能源熱管理、發動機后處理、工業和民用換熱”四大產品平臺,成為國家制造業單項冠軍培育企業,領跑中國熱交換器行業,產銷量連續十幾年居國內行業前列。

除了深耕中國市場,銀輪的國際化探索也非常成功,擁有亞洲、歐洲、美洲三大總部,客戶遍布北美、歐洲、中東等全球40多個國家及地區。可以說,銀輪是中國零部件企業立足中國、走向世界的一個典范。

01

數字化:永不過時的企業增長助推器

面向全球化的快速增長,促使銀輪非常重視企業的數字化升級。面對遍布全球各地的生產基地,在數字化浪潮與“雙碳”目標之下,集團需要知道:每個生產基地的設備實際作業率、能源消耗量如何?如何進一步優化?

銀輪股份裝備技術中心主任蔣治國表示:與樹根互聯攜手打造的前瞻性數字化根云平臺,根據需求提供柔性化定制、功能實施、使用維護、組織變革全方面服務。他說道:“通過系統可以實時地掌握設備運行狀態,為裝備投資、生產資源調配、節能降耗等提供可靠決策依據,有力的支持公司降本增效的工作部署,同時通過該系統運用提升工廠管理者數字化思維能力,并建立了數字化運維團隊。”

站在新一輪數字化浪潮之巔,銀輪股份引進可以覆蓋全球的工業互聯網平臺——根云平臺,通過設備的廣泛連接與數據深度分析,邁向低碳發展,提升集團的精細化管理水平,突破現有的管理與生產模式,把握工業互聯網技術賦能企業快速、科學發展的契機。

銀輪生產車間

02

工業互聯網:實現低成本、線上化管理工廠

工廠設備那么多,員工管不過來?設備故障影響生產,唯有等待維修工程師風塵仆仆趕來排查故障原因?為更好地實現設備管理,銀輪股份引進了樹根互聯的根云小匠與能源管理兩款產品,并采用SAAS化部署,創新性應用邊緣側智能硬件電流采集算法,實現工廠設備采集及效能分析,同時兼具接入簡單、運維成本低的特點。

樹根互聯技術顧問表示:“基于根云平臺,通過差異化的采集組合實現簡單、低成本的數據采集,避免了傳統采集協議開放難、接入難、成本高的問題,快速有效地幫助客戶實現設備連接、數據采集,工廠里的設備就可以實現線上化管理。”

工業互聯網應用到底給銀輪工廠帶來了哪些改變?走進銀輪的生產車間,我們看到基于根云平臺的自動化采集已經徹底解放了工人的雙手。以前,數據統計都是靠統計員人工統計,工作量大且數據不精細不及時。目前銀輪已經由400多臺設備連接上根云平臺,每時每刻都在自動化統計每天、每月的開機時間、實際作業時間,不僅統計效率大幅提高,也不容易出錯了。

設備互聯系統

03

數據挖掘:管理更透明,決策及時性提升30%

基于根云平臺,實時獲取設備的能耗、開機、作業時長、待機、停機等多項數據,對設備的價值指標建模和統計分析,以科學成熟的設備指標體系,給管理層提供設備數據駕駛艙。如此,管理者可快速了解廠內設備的開機率、作業率、利用率、尖峰率,并以此作為決策支撐。

數據決策有效避免真實信息被層層“過濾”、業務流程被層層等待,管理有效性提升15%,決策及時性提升30%,有效實現數據業務化應用。談及數據挖掘帶來的好處,數據業務化應用正在銀輪內部落實。

比如,通過設備利用率指導合理采購。基于根云平臺設備分析,根據自動采集相關數據,發現實際生產時間占設備總體的80%,但是發現兩臺同類型設備利用率長期低于20%,仍有大幅提升空間。因此可以不額外購買生產設備。

EGR工廠數字化信息管控中心

此外,隨著越來越多的設備連上根云平臺,銀輪通過透視工位生產效率,將同類設備或者同工藝設備,放到一起進行對比分析,結合生產實際進一步優化資源配置。生產設備的健康讓設備自己“開口”,通過監測諧波畸變率、過載閥值等指標,遵循國家標準設定警戒值,數據越限時發出實時告警,提醒線下排查。基于數據的實時上傳與記錄,歷史追溯有據可查,提供設備360°分析,及時發現產能瓶頸并進行排查改善。

04

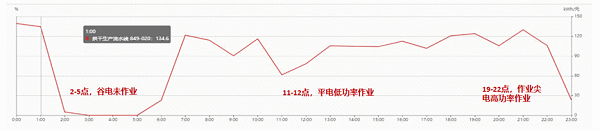

低碳發展:力推“避峰就谷”作業,每年可節約電費240萬

在設備數據、能耗數據透明化的基礎上,借助平臺數據分析,在重點能耗產線,銀輪力推“避峰就谷”的作業方式。避峰就谷就是不改變作業時間的基礎上,盡量保障優先在谷電平點時間用電,如果谷電平點時間不足,那么就在峰電,如果峰電時間還不夠就在尖電時間用電,以此類推。

以銀輪重點能耗設備烘干生產流水線為例,可以考慮充分利用避峰就谷方式,實現用電節約,并考慮將節能效率分攤獎勵工人方式,提升工人積極性,實現企業與工人雙贏。以該生產流水線單臺設備的日能耗為例,通過避峰就谷單臺設備每天可節約400多元。面對超過400臺重點能耗設備開展避峰就谷行動,只需要保持50%時間在平谷時間來用電,每年預計可節約240萬,其中爐子就可節約113萬。

工廠能耗監控