增材制造又稱3D打印,被譽為能夠引領產業變革的顛覆性技術之一,在個性化定制、復雜結構部件制備等方面具有顯著優勢,正在對傳統制造工藝流程、工廠生產加工模式及整個制造業產業鏈產生重要影響。安世亞太作為我國工業企業研發信息化領域的領先企業,提出基于增材思維的先進設計和智能制造解決方案,為設計制造一體化提供可落地實施的方案,并致力于以增材思維為核心的先進設計與智能制造生態圈構建。

從國家層面,國家標準化管理委員會、工信部、科技部、教育部等六部門近日印發了《增材制造標準領航行動計劃(2020-2022年)》,提出到2022年,立足國情、對接國際的增材制造新型標準體系基本建立。此外,推動2-3項我國優勢增材制造技術和標準制定為國際標準,增材制造國際標準轉化率達到90%,增材制造標準國際競爭力不斷提升。

增材可以實現傳統制造手段無法制造的設計,如復雜輕量化結構、點陣結構設計、多零件融合一體化制造,從而為中國各行業發展帶來新的契機。安世亞太科技股份有限公司張國明董事長表示,“設計制造一體化”是第四次工業革命的主題,這完全迎合了工業化的本質。而代表產品未來發展方向的高復雜度產品大規模定制生產,除了要求工藝融合的自適應制造模式,對于設計模式、設計手段也提出了與制造模式協同進化的要求。

張國明指出,按照工業門類和產品種類劃分的,由專業工廠組織工業產品生產的壁壘將逐漸消失,而端到端(從客戶需求端到滿足客戶需求端)的新模式,基于工業云,物聯網,虛擬現實等技術分布式制造、社會制造、太空制造等近乎零邊際成本的生產模式將成為現實。

突破未來 增材制造這樣顛覆產業革命

增材制造不僅僅是工藝的革命,它還帶來了設計的革命,是將設計想法轉化為產品的途徑,催生了先進設計理念,是新一輪科技革命和產業革命中將會改變人類生產方式和生活方式的重要引擎和顛覆性技術體系。這種顛覆性體現在,在制造工藝自身帶來的優勢以外,它實現了結構設計、高性能材料制備、復雜構件制造的一體化,并為宏觀上的結構設計和微觀上的材料制備帶來革命性的變化。

對于增材制造來說,產品成本與其復雜性幾乎無關。因此,使用3D打印技術來實現依據DFM(面向工藝限制)設計出來的產品,是其應用的“新瓶裝舊酒”最基礎的階段,并不能充分發揮技術優勢。在應用的更高層次,包括“零部件組合優化”、“拓撲優化工業再設計”,以及以“創成式設計”為代表的面向功能的全新設計等,可以稱之為“以增材思維為核心的先進設計”,是一種系統的思維和能力。

增材制造是天然的全數字化生產方式(CPS映射),建立了從產品研發、仿真、制造、檢測驗證到維護保障的全生命周期。從來沒有一項工藝方法或產品制造方法能夠如此數字化表達。伴隨數字主線,增材的數字孿生由于實際制造的全數字化,數字模型也由此有最完善最統一的表達和迭代更新修正。

安世亞太:構建“增材思維生態圈”平臺

增材制造在我國正進入快速發展階段。數據顯示,工業級3D打印機出貨量持續穩定增長,且近年來3D打印技術不斷發展,應用場景不斷拓展。據IDC《中國3D打印機市場半年度追蹤報告》,自2015年起,中國工業級3D打印機(25K美金及以上設備)出貨量及銷售額均持續增長,2019年上半年出貨量同比增長5.1%,銷售額同比增長9.3%。IDC預計,2019年全年銷售額規模將超過27億元人民幣。

此前,增材制造技術就已經被納入國家多個部委的工作重點,并提供政策支持。也成為多個地方政府落實產業升級轉型的抓手。此次六部門聯合印發《增材制造標準領航行動計劃(2020-2022年)》,又一次將增材制造推向了“風口浪尖”。

然而,增材制造作為一項新技術,從誕生至今不過30余年,如何跨越“裂谷”快速拓展市場和實現增長,所需要的并不只是技術升級,而需要從孤立的設備、軟件等技術點到能夠整合為企業經營所需要的核心競爭力,設計、制造、管理等各方面都需要建立系統和整合的“增材思維”體系。與此同時,“以增材思維為核心的智能制造”,需要超大數據量采集和處理,以及數據貫穿全流程,也需要一種系統的思維和能力。可見,發揮增材制造技術優勢需要系統的“增材思維”。

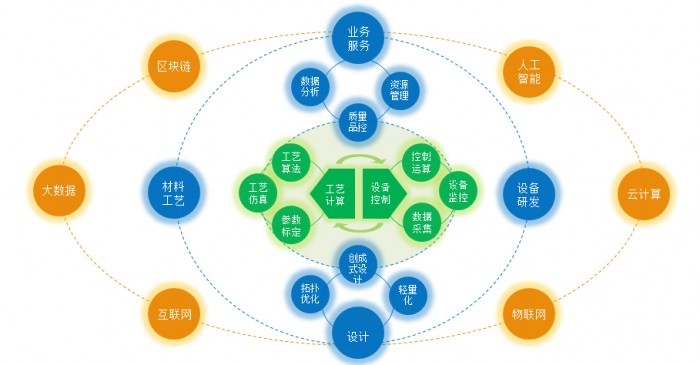

安世亞太認為促進增材制造技術應用的根本在于創新的產品研發,基于公司20余年來致力于仿真、創新、“精益研發和制造”等技術的研發和應用推廣,通過多年知識經驗轉化,提出了基于增材思維的先進設計和智能制造解決方案,聚焦于打造以增材思維為核心的先進設計與智能制造產業鏈,以全球視野和格局進行資源整合、技術轉化和生態構建,構建獨特的“增材思維生態圈”,帶動先進設計與智能制造的產業變革,助力中國制造業智能化轉型。