第一代折疊屏面世至今已有四年,越來越多的廠商入局也讓這個品類逐漸成熟。IDC數據顯示,2022年上半年,國內折疊屏產品出貨量超過110萬部,同比增幅約為70%,其中,2022年第三季度,國內折疊屏手機出貨量超過了100萬臺,同比增長約246%,創下了有史以來最大的單季出貨量。

2022年發布的GFK中國折疊屏智能機市場發展趨勢報告顯示,重量仍是阻礙用戶購買折疊屏手機的核心問題。如何在確保品質和體驗的情況下為折疊屏“減重”,是所有終端廠商攻堅的難題。

在項目初期,Find N2理想目標是240g,與上一代產品為275g相比需要減重35克。工程師團隊將上一代Find N全部拆解,從兩大“增重”結構——屏幕和鉸鏈入手,到整機螺絲釘、蓋板、中框,通過新材料應用、鉸鏈設計方案重構、工藝優化等技術突破,一步步探索減重的可能。

“黑色黃金”支撐板,實現最輕屏顯結構

折疊屏的屏幕是柔性屏,因此在屏顯結構的底層需要一層支撐板,確保屏幕既可實現彎折又有足夠的承托力。Find N的支撐板采用不銹鋼材質,雖然有著不錯的強度,但單位面積的重量較大,因此工程師們首先將減重目標放在了支撐板的材料升級上。

提到超輕材料,首先想到的便是碳纖維。碳纖維作為一種高性能材料,因其質量輕、強度高的特點常被運用在航空、賽車、超跑中。OPPO Find N2在屏幕支撐骨架上,突破性的采用了全行業最大面積的碳纖維材料,成功減重10g,屏顯結構比上代減重34%。

為了進一步提升屏幕的抗沖擊能力,OPPO Find N2還對屏幕疊層進行了升級設計、優化屏幕與轉軸的配合關系,將用戶最容易發生的合并跌落場景的可靠性提升了50%。

榫卯一體化方案,成就最輕折疊屏鉸鏈

另一個給折疊屏“增重”的核心結構件就是鉸鏈。

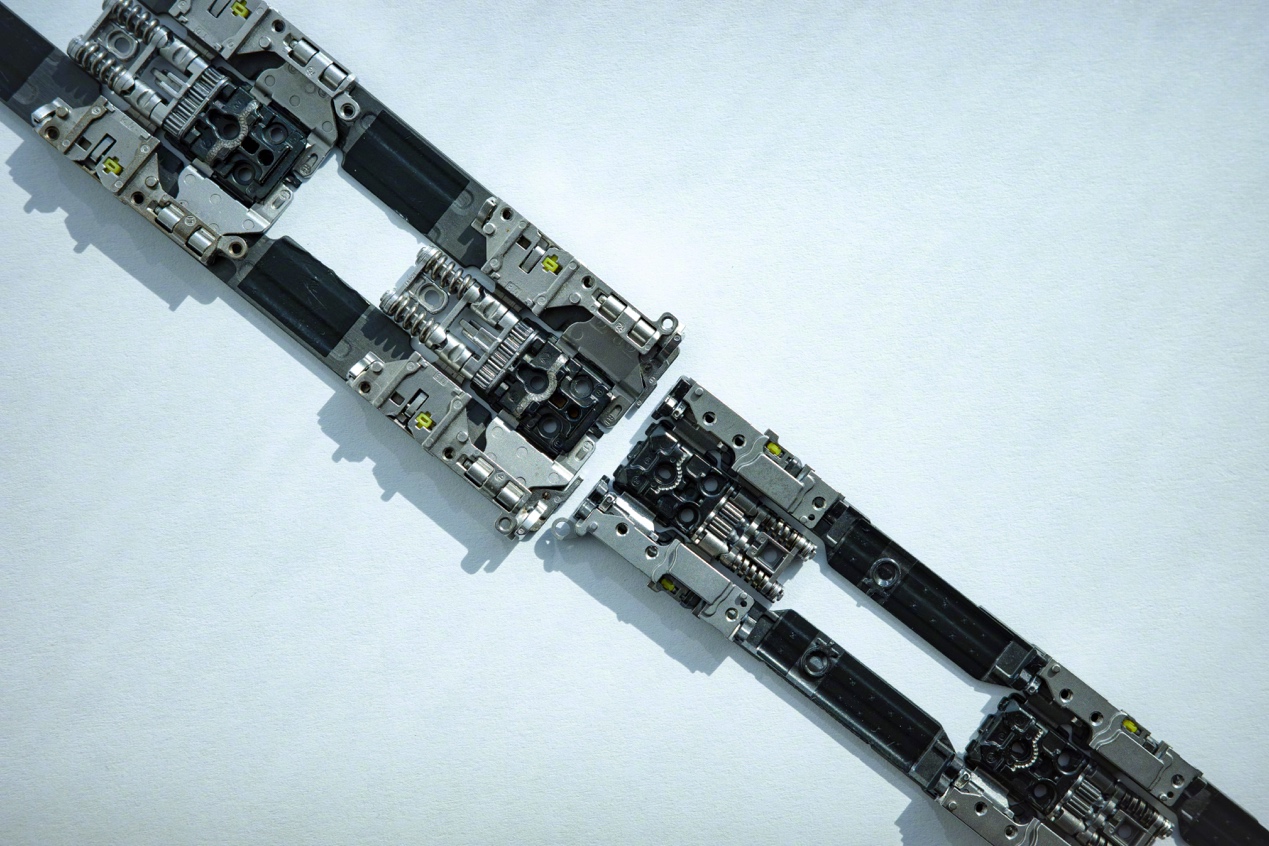

對于鉸鏈這種多零部件精密配合的結構件來說,減重是個系統性的工程,要從設計方案上進行重構。設計團隊在不犧牲轉軸穩定性的情況下,通過高度集成化設計減少零部件個數,導入航天級MIM超韌合金縮小零部件尺寸、讓鉸鏈更加一體化和小型化,實現鉸鏈體積減少37%,重量減少10.4g。

Find N(左)與Find N2(右)鉸鏈對比圖

Find N2革新了鉸鏈方案,通過榫卯結構實現斜板與滑軌的鏈接,簡化了上一代方案中34個鉚釘。為了增加斜板的強度,實現連接的緊密度和精準度,工程師對Find N2的鉸鏈斜板材質進行了多輪實驗。工程師團隊首先嘗試了一種在飛機發動機零部件中常用的,更輕的特種工程塑料,但在耐久實驗中發現,這種材料在注塑過程中會隨著溫度變化導致熱脹冷縮,出現表面不光滑的情況,長時間使用會影響屏幕折痕。工程師團隊再次把目光聚焦在高強度復合碳纖維,通過反復調整復合材料和碳纖維的比例,實現重量和穩定性的平衡,即使是長時間使用也不會產生形變,成為了一體化結構設計的最佳選擇。

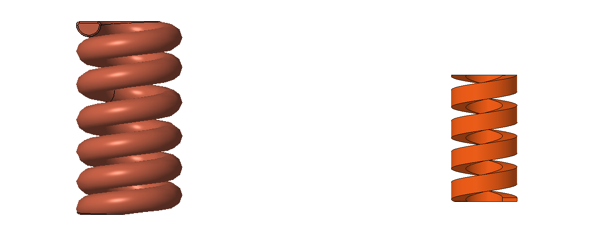

一體化之外,我們還對鉸鏈中滑軌、彈簧、凸輪等核心部件進行了小型化處理。彈簧體積的變小必將帶來力傳導的衰減,我們在Find N2上,將圓柱形螺旋彈簧,換成了剛度更大的矩形截面彈簧,并通過工藝優化進一步提升了彈簧剛性。矩形截面彈簧可以更充分的利用間隙空間,在彈簧空間進一步壓縮的情況下,具有更好穩定性以及耐疲勞強度,實現應有的力值。

Find N(左)與Find N2(右)鉸鏈彈簧對比圖

另外,因為轉動時所有的扭力都是通過凸輪來提供的,隨著凸輪體積的變小,會導致凸輪承受更大的力。為此我們在行業首次導入全程式摩擦片機構、并針對凸輪調試了16個版本,并在凸輪表層加鍍了一層先進的超潤滑涂料。該涂層材料具有極強的耐熱性、化學惰性和優異的絕緣穩定性及超潤滑性,會減少凸輪轉動時的摩擦力,讓轉動時的過渡更為順滑自然,同時也大幅減少了凸輪材料的磨損,保證耐用性。

滑軌作為彈簧、凸輪模組與斜板的重要連接部件,Find N2系列的滑軌采用了航天級MIM超韌合金。相較于其他合金材料,航天級MIM超韌合金在密度,拉伸強度,光潔度,薄壁能力等方面均有出色表現,進一步保證了滑軌的穩定度、耐久性和堅韌性。

整機點滴必較,0.001克都不放過

屏幕、鉸鏈兩大難關之外,我們也在整機范圍內掃描更多減重可能。

Find N2在中框上進行鋁合金中框拓撲優化,在滿足強度需求基礎上減少冗余,減重5g;后蓋也升級為玻璃微珠纖維后殼,減重4g;屏蔽蓋、攝像頭鎂合金細節也做了相應優化。此外,Find N2還將整機的64顆螺絲,全部替換為更輕、且手機行業從沒使用過的鈦合金螺絲釘,每顆螺絲只能減重0.015g,0.015g x64顆即是1g左右。

工程師們從一個個這樣的細節著手,不放過每一處可能性,點滴的嘗試下Find N2持續突破重量邊界,最終達到了233g,甚至比市面上一些主流的旗艦直板機還要輕。隨著Find N2的發布,折疊屏將迎來輕量化時代。