在汽車的生產制造過程中,車身外觀防錯是指對汽車制造過程中外觀部件的正確識別和防止漏裝或錯裝的校驗,以確保最終產品的外觀質量和完整性。傳統的外觀配置檢測通常通過人工目視的方法來完成,人工目檢可能存在以下弊端:

1.可靠性:人工目檢可能因為視力疲勞、疏忽大意或情緒等因素影響判斷的準確性和可靠性。

2.效率性:人工目檢需要投入大量的人力和時間,成本相對較高,無法滿足大規(guī)模和高效率的需求。

3.重復性:人工目檢難以保證在不同時間和不同情境下結果的一致性和重復性。

因此,對于車輛外觀零配件檢查,在保證質量和效率的同時,盡可能地減少并規(guī)避人工目檢的弊端,選擇采用計算機視覺技術等自動化檢測方法,可以提高檢測的準確性、一致性和效率性,還可以幫助企業(yè)降低成本。

某車企是中國汽車工業(yè)的重要領軍企業(yè)之一,每款車根據要檢測的部件會有13-16個拍照點位,每個點位需要檢出的部件數量也不固定。總共約為21類40個零件需要檢測。每款車都有一張配置表,記錄每個拍照點位要檢測的部件信息及其編碼。上線檢測過程基于系統傳參確定拍照點位,模型檢出結果后基于表格對檢出結果進行過濾。

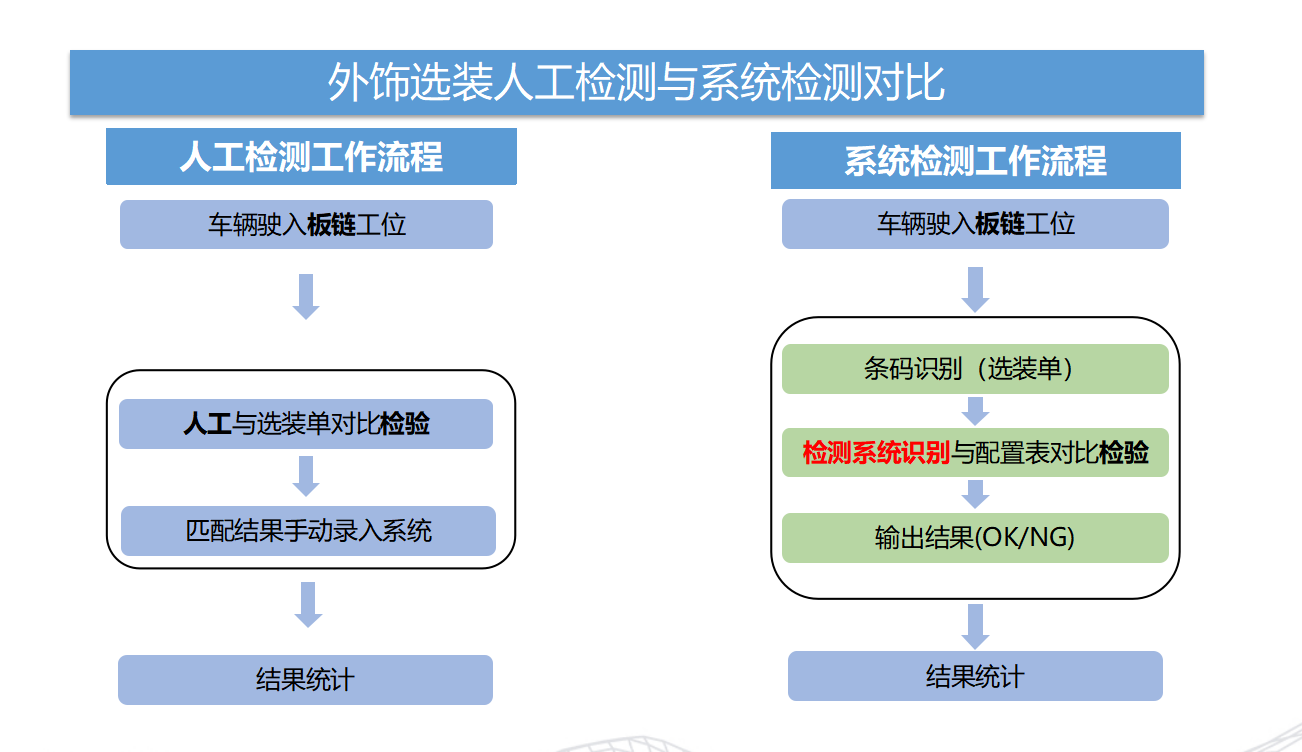

檢測流程

汽車外觀防錯檢測存在許多難點,如:

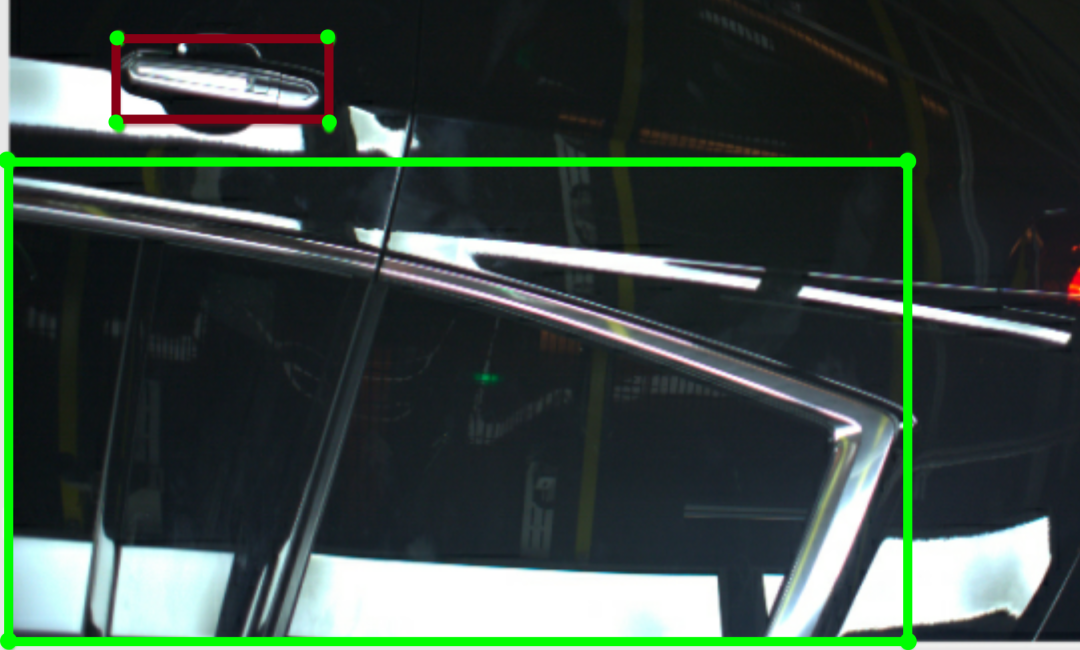

數據標注:對汽車外觀圖像的標注需要具備專業(yè)知識和豐富的經驗,且需要耗費大量的時間和人力成本。如下部分部件尺寸較大,包含較多背景區(qū)域,容易受車身顏色影響導致誤判。

修正前打標方式 修正后打標方式

解決方法:調整標注框,僅框部分區(qū)分度最高的特征。

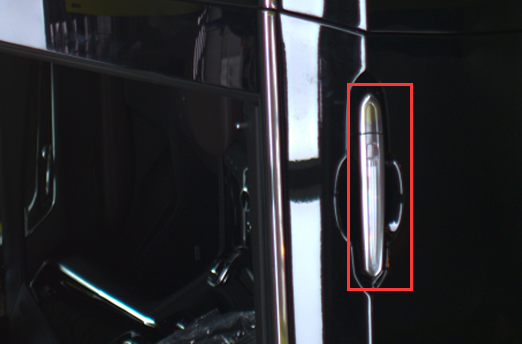

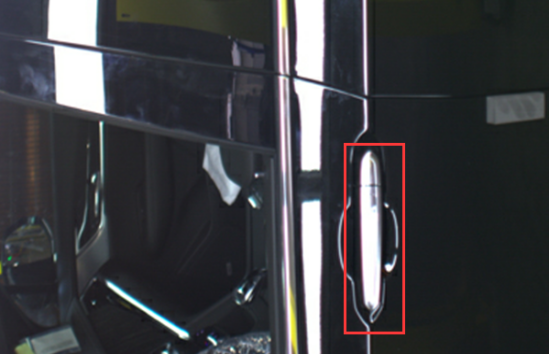

模型魯棒性:由于在汽車外觀檢測中存在大量的噪聲、光線變化、拍攝位置等因素,模型需要具有高度的魯棒性才能具有實際應用價值。如下門把手由于拍照角度不同曝光度產生偏差,曝光過高,反光嚴重,影響分類判斷。

解決方法:調整曝光度至部件細節(jié)特征清晰可見。

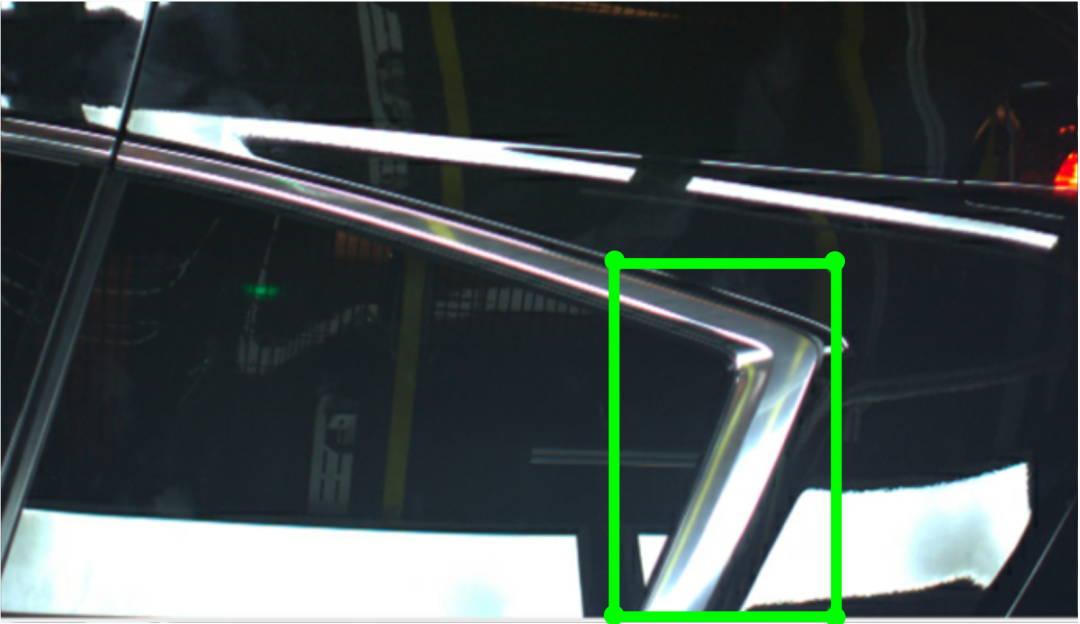

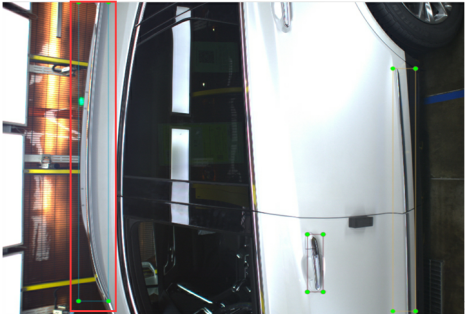

誤報率:由于汽車外觀特征多樣,檢測時難以避免出現誤報或漏報的情況,這要求檢測系統具有高度的準確率和可靠性。譬如同一部件在車輛不同點位拍照狀態(tài)差異太大會導致誤檢。

解決方法:將同一部件不同點位拆分模型訓練,此類問題部件訓練一個小模型。

系統工程化:對于機器學習模型的應用不僅僅需要構建精度高的模型,還需要將這些模型與其他系統集成,實現工程化部署,并解決實際上生產環(huán)境下與其他復雜系統之間的兼容性和穩(wěn)定性問題。

數之聯智能機器視覺在車輛生產系統中充分發(fā)揮其優(yōu)勢。其依托深度視覺檢測技術,通過對車輛型號車身數據的自動識別,能夠準確地識別不同車型以及同一車型的不同配置。其檢測準確率高,能夠在生產線上快速、高效地完成對車輛的檢測任務。

同時,數之聯智能機器視覺還能夠存儲相應的過程數據,并且這些數據可以基于車型號進行追溯。這為生產過程中的質量管理和產品溯源提供了強有力的支持。通過對過程數據的記錄和追溯,生產企業(yè)可以實現對生產過程的全面監(jiān)控和管理,提高產品質量和生產效率。